Phun phủ kim loại là công nghệ không thể thiếu trong lĩnh vực luyện kim; điện - điện tử, cơ khí…Công nghệ phun phủ kết hợp với công nghệ xử lý bề mặt bằng phương pháp hóa nhiệt luyện để phục hồi các chi tiết đã qua sử dụng và bị mài mòn quá mức cho phép có dạng trục và dạng vỏ tròn xoay, là những chi tiết rất phổ biến trong máy móc và thiết bị nhập ngoại. Tại Việt Nam, nhu cầu phục hồi các chi tiết mòn hỏng hiện rất lớn.

Phun phủ kim loại là công nghệ không thể thiếu trong lĩnh vực luyện kim; điện - điện tử, cơ khí…Công nghệ phun phủ kết hợp với công nghệ xử lý bề mặt bằng phương pháp hóa nhiệt luyện để phục hồi các chi tiết đã qua sử dụng và bị mài mòn quá mức cho phép có dạng trục và dạng vỏ tròn xoay, là những chi tiết rất phổ biến trong máy móc và thiết bị nhập ngoại. Tại Việt Nam, nhu cầu phục hồi các chi tiết mòn hỏng hiện rất lớn.

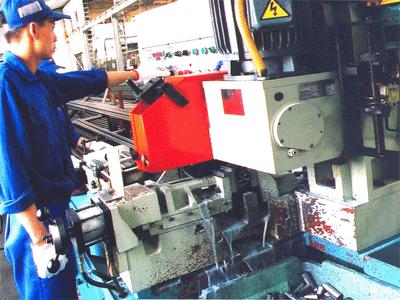

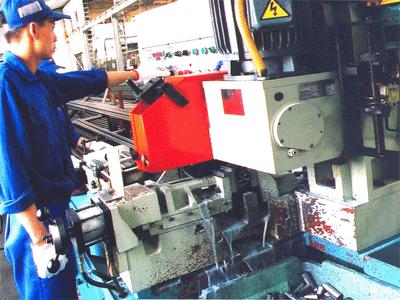

PGZY3U83VH_may2Một số viện nghiên cứu và DN đã tiến hành phục hồi bằng nhiệt khí. Tuy nhiên, do hạn chế về công nghệ nên họ chủ yếu phục hồi cho các chi tiết có yêu cầu công nghệ không cao. Để khắc phục những hạn chế đó, Trường Đại học Mỏ - Địa chất Hà Nội đã thực hiện đề tài “Ứng dụng công nghệ tiên tiến trong xử lý bề mặt kim loại để phục hồi một số chi tiết máy bị mòn có dạng trục, dạng vỏ tròn xoay”.

Sau khi nghiên cứu các phương pháp phun, nhóm tác giả đã lựa chọn phương pháp phun nổ. Đây là phương pháp có nhiều ưu điểm nổi trội như tiết kiệm vật liệu; gọn nhẹ, dễ di chuyển, dễ làm việc tại công trường; có nhiều vật liệu phun khác nhau trên nhiều nền khác nhau, vừa có thể sử dụng chế tạo mới, vừa có thể sử dụng để phục hồi các chi tiết. Đối với những trục cam làm bằng thép hợp kim độ bền cao, yêu cầu chịu mài mòn lớn, sử dụng phun phủ nhiệt khí thông thường, không đáp ứng được yêu cầu trong khi phun nổ, có thể đáp ứng các yếu tố kỹ thuật như: Lớp phủ lên bề mặt có độ bám dính tốt với mặt nền, độ xốp có thể chấp nhận được, mức chi phí đầu tư trung bình. Phun nổ có thể sử dụng để phun các loại hợp kim bột, chịu nhiệt, chịu mài mòn. Bằng phương pháp sử dụng quy hoạch thực nghiệm, nhóm tác giả thực hiện đề tài đã xác định phạm vi tối ưu cho các thông số công nghệ (tốc độ phun, lưu lượng phun, khoảng cách phun). Với tốc độ phun trên 100 m/s; lưu lượng phun trên 500g/s; khoảng cách phun từ 300 - 500 mm sẽ cho chất lượng phun tốt nhất, các tiêu chí đánh giá chất lượng bề mặt kim loại sau phun bao gồm: độ cứng, độ xốp, độ bám dính cơ học, tổ chức tế vi của lớp phủ đều đạt yêu cầu.

Đề tài không những có ý nghĩa về kỹ thuật, đáp ứng nhu cầu bức thiết trong việc sửa chữa, phục hồi những chi tiết máy bị mài mòn mà còn đem lại hiệu quả kinh tế cao, tiết kiệm ngoại tệ cho quốc gia. Hiện nay, hầu hết thiết bị máy móc quan trọng đều phải nhập khẩu, đặc biệt là trong ngành cơ khí chính xác và công nghệ cao. Những thiết bị mua mới và nhập ngoại này rất tốn kém. Theo kết quả điều tra khảo sát của đề tài, giá mua trục cam mới hiện nay vào khoảng 3.000 USD. Trong khi đó, tổng chi phí phục hồi chỉ hơn 13 triệu đồng (bằng 1/4 so với giá mua mới). Bên cạnh đó, công nghệ này tạo ra bước đột phá mới về ứng dụng công nghệ phun phủ kim loại ở Việt Nam trong việc phục hồi sửa chữa những máy móc thiết bị có trình độ công nghệ cao; có khả năng nhân rộng cho các DN, nhà máy trong nước.

(Theo baocongthuong)